Das Ziel:

- Nutzung vorhandener Abwärme

- Verzicht auf das Ausbringen des Klärschlamms als schadstoffbelasteter Dünger auf landwirtschaftlichen Flächen

- Reduzierung der Kosten für die Klärschlammentsorgung

Der Ansatz:

Ein Niedrigtemperatur-Klärschlammtrocknungs-Verfahren

Die besondere Herausforderung:

- Wie wird der Schlamm möglichst energieeffizient getrocknet?

- Wie wird Kondensatbildung bzw. –abscheidung der mit Wasserdampf angereicherten Abluft verhindert?

Die Lösung:

Niedrigtemperatur-Klärschlammtrocknung mit Lochbodentrockner

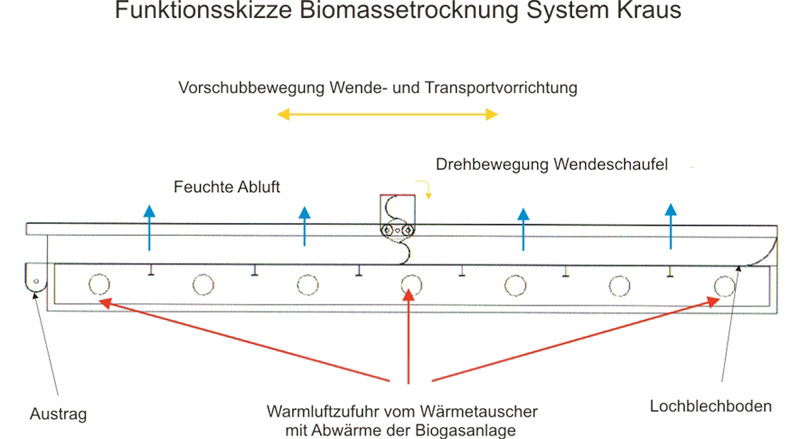

Das gewählte vollautomatische Klärschlammtrocknungssystem basiert auf einer Niedrigtemperatur-Lochbodentrocknung im Batchbetrieb. Es überzeugt mit einem relativ unkomplizierten Verfahrensablauf und geringer Störanfälligkeit.

Durch die Lochbodentrocknung sind Trockensubstanzgehalte (TS-Gehalte) des Klärschlamms von über 90 % möglich.

Der aerob stabilisierte kommunale Klärschlamm mit einem TS-Gehalt von 25 % wird mittels LKW angeliefert und direkt in einen Aufgabebunker, der sich am Ende der Trocknungshalle befindet, abgekippt.

Der Bunker besitzt pro Modul ein Volumen von ca. 86 m³. Nach dem Abkippvorgang wird der Deckel des Bunkers mit Hilfe eines Hydraulikzylinders geschlossen. Die Beschickung des Trocknungsfeldes erfolgt über ein Verteilersystem, das den Klärschlamm mit Hilfe einer Wende- und Transportvorrichtung gleichmäßig über das Trocknungsfeld verteilt. Ein Beschickungsvorgang dauert etwa zwei Stunden.

Nach der Beschickung befindet sich der Klärschlamm als ca. 15 cm mächtige Schicht auf einem Lochboden, durch den erwärmte Luft von unten her durch die Klärschlammschicht geblasen wird. Die Energie zur Erwärmung der Luft wird aus der Abwärme des bestehenden bzw. zu erweiternden Blockheizkraftwerkes gewonnen und mittels Fernwärmeleitungen und Wärmetauschersystemen zur Klärschlammtrocknung übertragen. Die Trocknungstemperatur beträgt ca. 45 bis 50 °C. Während des Trocknungsvorgangs wird der gesamte Klärschlamm auf der Trocknungsfläche in festen Zeitintervallen gewendet.

Nach ca. 48 Stunden ist der Klärschlamm getrocknet. Er wird Schicht für Schicht über die Wende- und Transportvorrichtung abgetragen, in eine Rinne befördert und mittels Förderschnecke, einen sog. Elevator, in ein Lagersilo ausgetragen. Der Austragsvorgang des zum Granulat getrockneten Klärschlamms dauert maximal eine Stunde.

Die mit Wasserdampf angereicherte Abluft wird an zwei Stellen im Deckenniveau des Trocknungshauses erfasst und über zwei Kamine, die sich im Zentrum des Trocknungshauses in einem Abstand von etwa 17 m zueinander befinden, senkrecht nach oben in die Atmosphäre emittiert. Die Strömungsgeschwindigkeit wird durch einen im Kaminzug installierten Ventilator erhöht. Dadurch wird einer Kondensatbildung bzw. -abscheidung vorgebeugt. Die Kaminhöhe beträgt etwa 10 m. Es ist ein Volumenstrom pro Kamin von ca. 26.000 m³/h vorgesehen.

Wärmeüberschuss Bioabfallbehandlung 14.500.000 kWh/a

Stromüberschuss Bioabfallbehandlung 11.500.000 kWh/a

Trocknungsdauer 48 h

Klärschlammdurchsatz Input 16.000 Mg/a mit ca. 25 % TS

Output 5.600 Mg/a mit ca. 90 % TS

Strombedarf Klärschlammtrocknung ca. 20 kW

Abluftvolumenstrom 52.000 m³/h

Schallpegel max. 65 dB(A)

Der Leistungsumfang für Umwelttechnik Bojahr:

Planung

Das Ergebnis:

Durch die Trocknung mit ungenutzter Abwärme werden Gewicht und Volumen des entwässerten Schlammes weiter reduziert. Es bleibt eine Restfeuchte von 10 % zurück. Ein heizwertreiches Produkt entsteht.

Der moderne Klärschlammtrockner kann mit geringem Energieverbrauch und unter Nutzung von Abwärme hoch wirtschaftlich betrieben werden. Er erzeugt während der Trocknung keinen Staub und kann ohne großen Bedienungsaufwand seine Funktion sicher erfüllen. Rund um die Uhr.

Die Grenzwerte nach TA Luft werden eingehalten.